Ressourcen

Ressourcen

Kundenspezifische CNC-Bearbeitungsdienstleistungen: Ein Leitfaden zur Qualitätskontrolle und Inspektion von Teilen

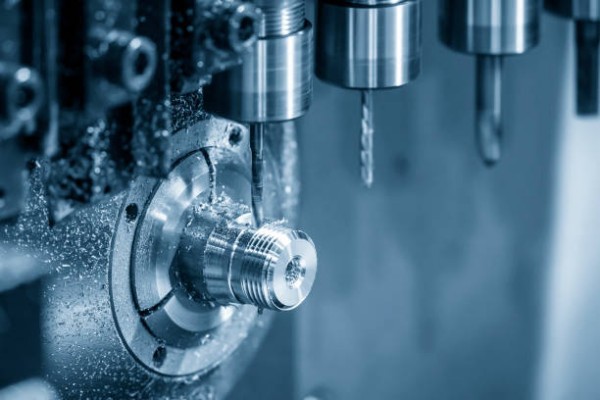

In der Welt der Feinmechanik ist die kundenspezifische CNC-Bearbeitung von zentraler Bedeutung für die Herstellung hochpräziser, zuverlässiger Teile für Branchen, die von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu medizinischen Geräten und Elektronik reichen. Der Erfolg dieser Branchen hängt von der Qualität und Leistung der verwendeten Komponenten ab, weshalb strenge Qualitätskontroll- und Prüfverfahren für den gesamten Fertigungsablauf entscheidend sind.

Die Rolle der Qualitätskontrolle bei der kundenspezifischen CNC-Bearbeitung

Die Qualitätskontrolle (QC) bei der kundenspezifischen CNC-Bearbeitung umfasst die systematische Prüfung von Materialien, Prozessen und Endprodukten, um sicherzustellen, dass jedes Bauteil die genauen Spezifikationen und Funktionsanforderungen erfüllt. Im Folgenden werden einige der wichtigsten Vorteile genannt, die die Bedeutung der Qualitätskontrolle bei der CNC-Bearbeitung unterstreichen:

Maßgenauigkeit: Bei der CNC-Bearbeitung geht es oft um Toleranzen im Mikrometerbereich. Die Qualitätskontrolle trägt dazu bei, dass jedes Teil genau den in der Konstruktion angegebenen Maßen entspricht, wodurch das Risiko von Bauteilausfällen oder betrieblichen Ineffizienzen in der Endanwendung verringert wird.

Leistungsgarantie: Hochwertige Teile müssen unter den erwarteten Betriebsbedingungen zuverlässig funktionieren. Durch die Qualitätskontrolle können Hersteller potenzielle Probleme bereits in einem frühen Stadium des Produktionsprozesses erkennen und so Ausfallzeiten reduzieren, kostspielige Rückrufe verhindern und sicherstellen, dass die Teile wie vorgesehen funktionieren.

Kostenmanagement: Eine wirksame Qualitätskontrolle reduziert den Ausschuss, indem sie nicht konforme Teile identifiziert, bevor sie die Produktionslinie weiter durchlaufen. Nacharbeit und Ausschuss werden minimiert, was zu Kosteneinsparungen bei Material und Arbeit führt.

Einhaltung von Industrienormen: In Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik gelten strenge Vorschriften und Sicherheitsstandards. Die Qualitätskontrolle hilft den Herstellern, diese Anforderungen zu erfüllen, teure Strafen zu vermeiden und die Produktsicherheit und -zuverlässigkeit zu gewährleisten.

Schlüsselkomponenten der Qualitätskontrolle bei der CNC-Bearbeitung

Von der Vorproduktion bis zur Endkontrolle umfasst eine effektive Qualitätskontrolle in der CNC-Bearbeitung mehrere entscheidende Schritte. Nachfolgend sind die grundlegenden Komponenten aufgeführt, die CNC-Bearbeitungszentren in ihr Qualitätssicherungssystem integrieren müssen.

1. Vorproduktionsplanung und Konstruktionsvalidierung

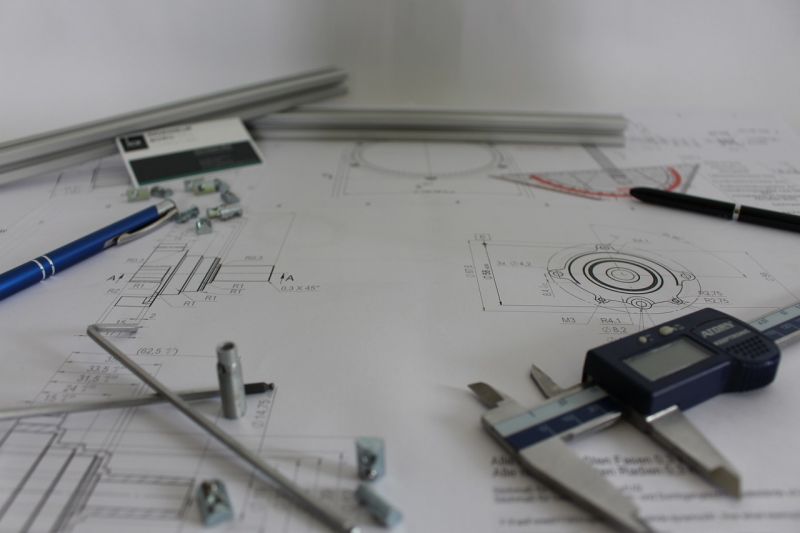

Die Qualitätskontrolle beginnt lange bevor ein Teil bearbeitet wird. Sie beginnt mit einer sorgfältigen Planung und Validierung des Designs. Dies beinhaltet:

Design for Manufacturability (DFM): Ingenieure und Maschinenbauer arbeiten zusammen, um sicherzustellen, dass das Teiledesign für die CNC-Bearbeitung optimiert ist. Dies bedeutet, dass die Geometrien verfeinert werden, um die Komplexität zu reduzieren, und dass sichergestellt wird, dass ein geeignetes Material gewählt wird und dass das Design innerhalb der Möglichkeiten der Maschine konsistent hergestellt werden kann.

Überprüfung des Materials: Die Sicherstellung, dass das Material die geforderten mechanischen Eigenschaften wie Härte, Zugfestigkeit und Hitzebeständigkeit erfüllt, ist entscheidend für die Leistung des Teils. Lieferantenzertifizierungen und Materialtests, wie z. B. Härte- oder Zugtests, werden üblicherweise zur Überprüfung dieser Eigenschaften eingesetzt.

2. Maschinenkalibrierung und -wartung

CNC-Maschinen müssen regelmäßig kalibriert werden, um Genauigkeit und Präzision zu gewährleisten. Der Schlüssel zur Vermeidung von Maßfehlern liegt darin, sicherzustellen, dass alle Maschinenachsen, Schneidwerkzeuge und Spannvorrichtungen perfekt ausgerichtet sind.

Maschinenkalibrierung: Bei der Kalibrierung werden spezielle Geräte wie Laserinterferometer und Kreisformtestgeräte eingesetzt, um die Genauigkeit der Maschine zu messen und Anpassungen vorzunehmen. Dies geschieht in der Regel in regelmäßigen Abständen oder nach intensiver Nutzung.

Wartung von Werkzeugen: Die Schärfe und der Zustand der Schneidwerkzeuge können sich direkt auf die Qualität der Teile auswirken. Regelmäßige Inspektionen und der Austausch abgenutzter oder beschädigter Werkzeuge verhindern Fehler wie Ratterer, Oberflächenrauhigkeit oder Maßungenauigkeiten.

3. Qualitätskontrolle während des Prozesses

Die prozessbegleitende Qualitätskontrolle ist wichtig, um Probleme in einem frühen Stadium des Produktionszyklus zu erkennen. Dazu werden in der Regel in CNC-Maschinen integrierte automatische Prüfsysteme oder manuelle Kontrollen durch das Bedienpersonal eingesetzt:

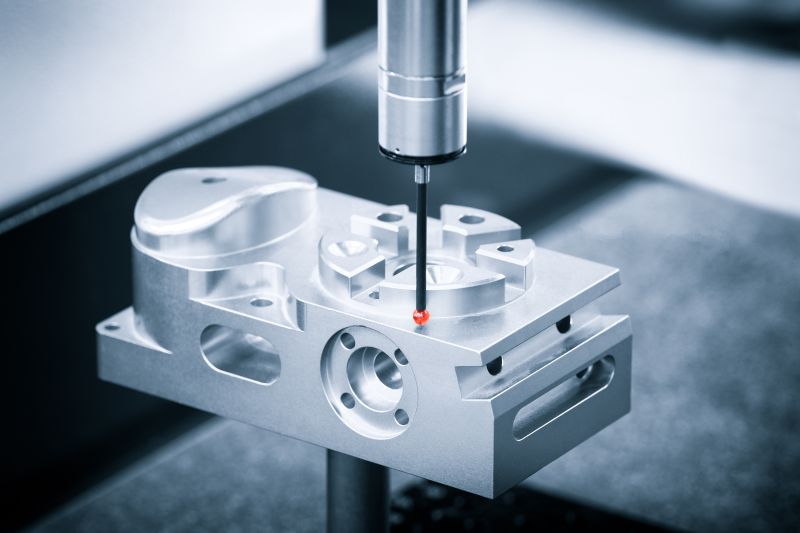

In-Process Probing: Moderne CNC-Maschinen sind häufig mit Messtastern ausgestattet, die die wichtigsten Abmessungen messen, während das Teil noch bearbeitet wird. Auf diese Weise können bei festgestellten Abweichungen von der Toleranz in Echtzeit Anpassungen vorgenommen werden, wodurch sich die Zahl der nicht konformen Teile erheblich verringert.

Statistische Prozesskontrolle (SPC): SPC wird zur Überwachung des Bearbeitungsprozesses eingesetzt, indem Daten über kritische Abmessungen und Prozessparameter während der Produktion gesammelt werden. Die Analyse dieser Daten hilft bei der Ermittlung von Trends, die auf eine Prozessinstabilität hinweisen könnten, so dass proaktiv Korrekturmaßnahmen ergriffen werden können.

4. Endkontrolle und Verifizierung

Nach Abschluss der Bearbeitung wird eine gründliche Endkontrolle durchgeführt, um sicherzustellen, dass das Teil alle spezifizierten Abmessungen, Toleranzen und Anforderungen an die Oberflächengüte erfüllt. Zu den gängigen Techniken und Geräten gehören:

Koordinatenmessmaschinen (KMGs): KMGs sind in der Lage, komplexe Geometrien mit hoher Genauigkeit zu messen und das physische Teil mit seinem CAD-Modell zu vergleichen. KMGs sind besonders nützlich für Teile mit komplizierten Merkmalen oder engen Toleranzen.

Optische Komparatoren: Diese Geräte projizieren mit Hilfe von Licht das Profil eines Teils auf einen Bildschirm und ermöglichen so die präzise Messung von Winkeln, Konturen und Abmessungen. Optische Komparatoren werden häufig zur Überprüfung der Konsistenz von Formen eingesetzt, insbesondere bei Teilen mit kleinen oder komplizierten Merkmalen.

Oberflächenrauhigkeitsprüfer: Diese Geräte messen die Oberflächenbeschaffenheit von Teilen, um sicherzustellen, dass sie die erforderlichen Spezifikationen erfüllen. Die Oberflächenrauheit ist oft entscheidend für funktionale Komponenten, insbesondere bei Anwendungen, die mit Strömungsdynamik oder Dichtungsflächen zu tun haben.

5. Zerstörungsfreie Prüfung (NDT)

Für kritische Bauteile, insbesondere in Branchen wie der Luft- und Raumfahrt und der Medizintechnik, ist die zerstörungsfreie Prüfung (ZfP) unerlässlich. Dadurch wird sichergestellt, dass interne Fehler oder Defekte erkannt werden, ohne das Teil zu beschädigen:

Ultraschallprüfung (UT): Ultraschallwellen werden eingesetzt, um innere Fehler wie Hohlräume, Risse oder Einschlüsse zu erkennen. Diese Methode eignet sich für die Prüfung dicker oder komplexer Teile, bei denen eine Sichtprüfung nicht ausreicht.

Röntgen und CT-Scannen: Diese Methoden ermöglichen die Inneninspektion von Teilen und bieten einen detaillierten Einblick in die Materialstruktur sowie die Identifizierung von Fehlern, die auf der Oberfläche nicht sichtbar sind.

Strategien zur kontinuierlichen Verbesserung der Qualitätskontrolle

Um einen Wettbewerbsvorteil zu erhalten, müssen sich CNC-Bearbeitungsunternehmen auf die kontinuierliche Verbesserung ihrer Qualitätskontrollprozesse konzentrieren. Dazu gehören die Nutzung von Daten, die Verfeinerung von Prozessen und die Einführung neuer Technologien:

1. Datengestützte Entscheidungsfindung

Das Sammeln von Daten während des gesamten Bearbeitungsprozesses und der Prüfphasen liefert wertvolle Erkenntnisse. Diese Daten können dazu verwendet werden, die Leistung zu verfolgen, wiederkehrende Probleme zu erkennen und fundierte Entscheidungen über Prozessverbesserungen zu treffen. Statistische Analysetools und Softwaresysteme werden zunehmend in die Arbeitsabläufe der Qualitätskontrolle integriert, um wichtige Leistungsindikatoren (KPIs) in Echtzeit zu überwachen.

2. Ursachenanalyse und Abhilfemaßnahmen

Wenn Mängel festgestellt werden, hilft die Durchführung einer Ursachenanalyse (RCA), das zugrunde liegende Problem zu ermitteln. Unabhängig davon, ob es sich um ein Problem mit dem Material, der Maschinenkalibrierung oder einem Bedienerfehler handelt, ermöglicht die RCA den Herstellern die Umsetzung von Korrekturmaßnahmen und die Vermeidung künftiger Vorfälle.

3. schlanke Fertigung und Six Sigma

Die Grundsätze der schlanken Produktion, einschließlich Six Sigma, konzentrieren sich auf die Verringerung der Variabilität und Verschwendung in Produktionsprozessen. Diese Methoden werden zunehmend in CNC-Bearbeitungsumgebungen eingesetzt, um die Qualitätskontrolle zu verbessern. Durch die Anwendung von Lean-Prinzipien können Unternehmen ihre Arbeitsabläufe rationalisieren, die Effizienz verbessern und die Gesamtqualität ihrer Produkte steigern.

4. Automatisierung und intelligente Fertigung

Die Integration von Automatisierung und intelligenten Fertigungstechnologien, wie das Internet der Dinge (IoT), künstliche Intelligenz (KI) und maschinelles Lernen, revolutioniert die Qualitätskontrolle in der CNC-Bearbeitung. Automatisierte Inspektionssysteme können Teile schnell analysieren und mit digitalen Modellen vergleichen, wodurch das Potenzial für menschliche Fehler verringert und der Durchsatz erhöht wird. KI-gesteuerte, vorausschauende Wartungssysteme können auch Maschinenausfälle vorhersehen, Ausfallzeiten minimieren und eine gleichbleibende Produktionsqualität gewährleisten.

CNC-Bearbeitungsprodukte - gängige Prüfmethoden

Bei der CNC-Bearbeitung (Computer Numerical Control) sind Prüfverfahren unerlässlich, um sicherzustellen, dass die Produkte den gewünschten Spezifikationen, Qualitäts- und Leistungsstandards entsprechen. Bei diesen Methoden werden die Teile während und nach der Bearbeitung untersucht, um etwaige Fehler zu erkennen, die Abmessungen zu messen und zu überprüfen, ob die Teile die erforderlichen Toleranzen einhalten. Nachfolgend sind einige der gängigsten Prüfverfahren aufgeführt, die bei der CNC-Bearbeitung eingesetzt werden:

1. Visuelle Inspektion

Zweck: Identifizierung von Oberflächenfehlern wie Kratzern, Dellen, Rissen und Unregelmäßigkeiten in der Oberfläche.

Methode: Die Prüfer untersuchen das Teil visuell mit bloßem Auge oder mit Vergrößerungswerkzeugen wie Mikroskopen. Diese Methode wird in der Regel für eine erste Prüfung verwendet, um offensichtliche Fehler oder Oberflächenmängel festzustellen.

2. Maßliche Inspektion

Zweck: Überprüfen, ob die Abmessungen des Teils (Länge, Breite, Höhe, Durchmesser usw.) mit den Spezifikationen im Entwurf übereinstimmen.

Messschieber und Mikrometer: Handgehaltene Werkzeuge zum Messen kleiner Abstände und Durchmesser mit hoher Präzision.

Höhenmessgeräte: Zur Messung vertikaler Abstände von einer Bezugsfläche.

Koordinatenmessmaschinen (CMM): Automatisierte Maschinen, die mit einem Taster die Abmessungen komplexer Geometrien in drei Dimensionen messen und das Teil mit dem CAD-Modell vergleichen.

3. Prüfung der Oberflächengüte

Zweck: Beurteilung der Glattheit oder Rauheit der Oberfläche des Teils, um die Konstruktionsanforderungen zu erfüllen.

Oberflächenrauhigkeitsprüfgeräte (Profilometer): Geräte, die die Beschaffenheit der Oberfläche des Teils messen, indem sie mit einem Stift über die Oberfläche fahren, um Spitzen und Täler zu erkennen.

Oberflächenvergleichsgeräte: Verwenden Standard-Referenzoberflächen zum visuellen Vergleich und zur Bewertung der Oberfläche des Teils.

4. Geometrische Inspektion

Zweck: Sicherstellen, dass die geometrischen Merkmale des Teils (Ebenheit, Rundheit, Rechtwinkligkeit usw.) innerhalb der vorgegebenen Toleranzen liegen.

Koordinatenmessmaschinen (KMG): Dienen zur Messung der geometrischen Merkmale komplexer Teile.

Optische Komparatoren: Projizieren ein vergrößertes Bild des Werkstückprofils auf einen Bildschirm, um Abweichungen von der gewünschten Geometrie zu prüfen.

5. Zerstörungsfreie Prüfung (ZfP)

Zweck: Erkennen von inneren und äußeren Mängeln, ohne das Teil zu beschädigen, um sicherzustellen, dass es für den vorgesehenen Zweck funktionsfähig bleibt.

Ultraschallprüfung: Hochfrequente Schallwellen werden durch das Teil gesendet, um innere Fehler wie Risse oder Hohlräume zu erkennen.

Röntgeninspektion: Ermöglicht detaillierte Einblicke in das Innere des Teils, um verborgene Defekte zu erkennen, insbesondere bei kritischen Komponenten.

Farbeindringprüfung: Ein Farbstoff wird auf die Oberfläche aufgetragen, der in Risse und Defekte eindringt. Nach dem Entfernen des überschüssigen Farbstoffs hebt ein Entwickler alle Unvollkommenheiten hervor, die dann unter UV-Licht inspiziert werden.

Magnetische Partikelinspektion: Erkennt Oberflächen- und oberflächennahe Defekte in ferromagnetischen Materialien mithilfe eines Magnetfelds und Eisenpartikeln, die sich um Risse herum ansammeln.

6. Go/No-Go-Prüfung

Zweck: Schnelles Überprüfen, ob die Abmessungen eines Teils innerhalb des zulässigen Toleranzbereichs liegen.

Go/No-Go-Prüfgeräte: Einfache Werkzeuge, die feststellen, ob ein Maß innerhalb der Spezifikation liegt (wenn das Teil in die Lehre passt, ist es ein „Go“, wenn nicht, ist es ein „No-Go“).

Lehrdorne: Zum Prüfen des Durchmessers von Bohrungen.

Ringmessgeräte: Zum Messen von Außendurchmessern.

7. In-Prozess-Prüfung

Zweck: Überwachung von Teilen während des Bearbeitungsprozesses, um Fehler frühzeitig zu erkennen und Anpassungen an der Maschine oder am Prozess vorzunehmen.

On-Machine-Probe: Ein in der CNC-Maschine installierter Messtaster misst das Teil, während es sich noch in der Maschine befindet, was sofortige Korrekturen ermöglicht.

In-Prozess-Messung: Automatisierte Messgeräte messen kritische Merkmale des Teils während der Bearbeitung und liefern Rückmeldungen, um den Prozess bei Bedarf anzupassen.

8. Funktionsprüfung

Zweck: Überprüfen, ob das Teil seine funktionalen Anforderungen erfüllt und beim Zusammenbau oder bei der Verwendung korrekt funktioniert.

Montageprüfung: Das Teil wird mit anderen Komponenten zusammengebaut, um die richtige Passform und Funktion sicherzustellen.

Betriebliche Prüfung: Das Teil wird den vorgesehenen Betriebsbedingungen ausgesetzt, z. B. der Anwendung von Lasten oder Belastungen, um die Leistung zu überprüfen.

9. Laser- und 3D-Scannen

Zweck: Erfassen detaillierter Messungen der Oberfläche und Geometrie des Teils zum Vergleich mit dem CAD-Modell.

Laser-Scannen: Ein Laserstrahl wird ausgesandt, der die Oberfläche des Teils abtastet und präzise 3D-Daten erfasst.

Strukturiertes 3D-Licht-Scannen: Projiziert ein Lichtmuster auf das Teil und erfasst die Form und die Abmessungen mit hoher Genauigkeit.

10. Abschließende Inspektion

Zweck: Durchführung einer umfassenden Bewertung des fertigen Teils, bevor es an den Kunden ausgeliefert wird.

Dimensionelle und geometrische Prüfungen: Überprüfung aller Abmessungen und Geometrien mit Werkzeugen wie Messschiebern, Mikrometern, CMMs und optischen Komparatoren.

Sicht- und Oberflächeninspektionen: Prüfung auf verbleibende Oberflächenfehler oder Unstimmigkeiten.

Funktions- und Passformprüfung: Vergewissern Sie sich, dass das Teil die erwartete Leistung erbringt und korrekt in die Endmontage passt.

Wenn diese Prüfmethoden effektiv eingesetzt werden, tragen sie dazu bei, die Qualität von CNC-gefertigten Teilen zu erhalten, Fehler zu minimieren, Nacharbeit zu reduzieren und sicherzustellen, dass die Endprodukte den Kundenanforderungen und Industrienormen entsprechen.

Die Bedeutung der Qualitätskontrolle und -prüfung bei der CNC-Bearbeitung

Qualitätskontrolle und Inspektion bei der CNC-Bearbeitung sind unerlässlich, um sicherzustellen, dass die gefertigten Teile den geforderten Normen und Spezifikationen entsprechen. Die Bedeutung dieser Prozesse kann nicht hoch genug eingeschätzt werden, da sie sich direkt auf die Sicherheit, Zuverlässigkeit, Effizienz und Kosteneffizienz des Endprodukts auswirken. Hier ein detaillierter Blick darauf, warum Qualitätskontrolle und Inspektion bei der CNC-Bearbeitung so wichtig sind:

1. Sicherstellung von Präzision und Genauigkeit

Einhaltung der Konstruktionsspezifikationen: Die CNC-Bearbeitung wird häufig zur Herstellung komplexer und hochpräziser Komponenten eingesetzt. Qualitätskontrolle und Inspektion stellen sicher, dass jedes Teil genau den Abmessungen und Toleranzen entspricht, die in der Konstruktion vorgegeben sind. Selbst kleine Abweichungen können zu Teilen führen, die nicht richtig passen oder funktionieren.

Gleichbleibende Qualität über alle Produktionsläufe hinweg: Gleichbleibende Qualität ist vor allem in der Massenproduktion entscheidend. Die Inspektion stellt sicher, dass alle in einer Charge produzierten Teile identisch sind, um Probleme bei der Montage und im Betrieb zu vermeiden.

2. Verbesserung der Produktzuverlässigkeit

Frühzeitige Erkennung von Mängeln: Durch strenge Inspektionen können potenzielle Mängel frühzeitig im Produktionsprozess erkannt und behoben werden. Dadurch sinkt die Wahrscheinlichkeit, dass fehlerhafte Teile zum Kunden gelangen, und die Zuverlässigkeit des Endprodukts wird erhöht.

Verhinderung von Fehlern in kritischen Anwendungen: Viele CNC-gefertigte Teile werden in kritischen Anwendungen eingesetzt, z. B. in der Luft- und Raumfahrt, in der Automobilindustrie und in medizinischen Geräten. Die Sicherstellung, dass diese Teile fehlerfrei sind, ist von entscheidender Bedeutung, um katastrophale Ausfälle zu verhindern, die zu Sicherheitsrisiken oder erheblichen finanziellen Verlusten führen könnten.

3. Aufrechterhaltung von Sicherheitsstandards

Einhalten von Sicherheitsvorschriften: Qualitätskontrolle und Inspektion tragen dazu bei, dass die Teile die branchenspezifischen Sicherheitsstandards und -vorschriften einhalten. Dies ist besonders wichtig in Sektoren wie der Luftfahrt, dem Gesundheitswesen und der Automobilindustrie, wo die Nichteinhaltung schwerwiegender Folgen nach sich ziehen kann.

Verringerung des Unfallrisikos: Wenn sichergestellt ist, dass alle Teile nach den höchsten Qualitätsstandards hergestellt werden, wird das Risiko von Unfällen durch fehlerhafte Komponenten minimiert, wodurch sowohl die Benutzer als auch die Betreiber geschützt werden.

4. Erhöhung der Kundenzufriedenheit

Hochwertige Produkte liefern: Die Kunden erwarten Teile, die ihren Spezifikationen entsprechen und zuverlässig funktionieren. Die Qualitätskontrolle stellt sicher, dass nur Teile geliefert werden, die diese Erwartungen erfüllen, was zu höherer Kundenzufriedenheit und größerem Vertrauen führt.

Minimierung von Rücksendungen und Reklamationen: Indem Unternehmen Mängel erkennen, bevor die Teile ausgeliefert werden, können sie die Zahl der Rücksendungen und Kundenreklamationen verringern, was auch Kosten für Garantieansprüche und Reparaturen spart.

5. Kosteneffizienz

Verringerung von Abfall: Durch die frühzeitige Erkennung von Mängeln trägt die Qualitätskontrolle dazu bei, die Produktion großer Chargen fehlerhafter Teile zu verhindern, die andernfalls verschrottet oder nachbearbeitet werden müssten. Dies reduziert den Materialabfall und spart Kosten.

Nacharbeit wird vermieden: Die Inspektion ermöglicht die Identifizierung und Korrektur von Problemen während der Produktion, wodurch die Notwendigkeit kostspieliger Nacharbeit nach Fertigstellung der Teile minimiert wird.

6. Verbesserung der Produktionsprozesse

Identifizierung von Prozessverbesserungen: Durch kontinuierliche Inspektion und Qualitätskontrolle können Hersteller Daten über wiederkehrende Probleme sammeln, was zu Erkenntnissen darüber führt, wie der Bearbeitungsprozess verbessert werden kann. Dies kann zu einer effizienteren Produktion, einer besseren Nutzung der Ressourcen und einer insgesamt höheren Qualität führen.

Kontinuierliche Verbesserung implementieren: Die Rückkopplungsschleife, die durch regelmäßige Qualitätskontrollen entsteht, fördert die kontinuierliche Verbesserung sowohl des Bearbeitungsprozesses als auch des Endprodukts. Im Laufe der Zeit kann dies zu höheren Qualitäts- und Effizienzstandards für den gesamten Produktionsprozess führen.

7. Einhaltung von Normen und Zertifizierungen

Einhaltung von Industrienormen: In vielen Branchen müssen die Teile bestimmte Qualitätsnormen erfüllen, z. B. ISO 9001. Qualitätskontroll- und Inspektionsverfahren sind notwendig, um sicherzustellen, dass diese Normen durchgängig eingehalten werden, was oft eine Voraussetzung für die Geschäftstätigkeit auf bestimmten Märkten ist.

Erlangung von Zertifizierungen: Die Einhaltung strenger Qualitätskontrollverfahren kann einem Unternehmen helfen, Zertifizierungen zu erlangen, die seinen Ruf und seine Marktfähigkeit verbessern. Diese Zertifizierungen werden oft als Zeichen für Zuverlässigkeit und Exzellenz angesehen.

8. Unterstützung von Innovation und kundenspezifischer Anpassung

Ermöglichung komplexer Designs: Da die CNC-Bearbeitung die Herstellung hochkomplexer Teile ermöglicht, ist die Qualitätskontrolle von entscheidender Bedeutung, um sicherzustellen, dass diese komplizierten Konstruktionen präzise gefertigt werden. Dies ist besonders wichtig in Branchen, die maßgeschneiderte oder hochspezialisierte Komponenten benötigen.

Erleichterung der kundenspezifischen Anpassung: Bei der Herstellung kundenspezifischer Teile stellt die Qualitätskontrolle sicher, dass jedes einzelne Teil den spezifischen Anforderungen des Kunden entspricht, und unterstützt damit die wachsende Nachfrage nach kundenspezifischen Lösungen.

9. Schutz des Markenrufs

Vertrauen aufbauen: Die konsequente Herstellung qualitativ hochwertiger Teile stärkt den Ruf eines Unternehmens für Zuverlässigkeit und hervorragende Leistungen. Die Kunden kommen eher wieder und empfehlen das Unternehmen weiter, wenn sie auf die Qualität der Produkte vertrauen.

Vermeidung von negativer Publicity: Eine mangelhafte Qualitätskontrolle kann dazu führen, dass fehlerhafte Produkte auf den Markt gelangen, was Rückrufe, negative Publicity und eine Schädigung der Marke des Unternehmens zur Folge haben kann. Eine strenge Kontrolle hilft, solche Probleme zu vermeiden.

10. Unterstützung des globalen Wettbewerbs

Wettbewerb über Qualität: Auf einem globalen Markt ist die Qualität ein entscheidendes Unterscheidungsmerkmal. Unternehmen, die hohe Standards bei der Qualitätskontrolle einhalten, sind im internationalen Wettbewerb besser positioniert, da sie Produkte anbieten können, die den höchsten globalen Standards entsprechen.

Schlussfolgerung

Qualitätskontrolle und Inspektion sind die Grundpfeiler des Erfolgs in der CNC-Bearbeitung. Durch die Integration fortschrittlicher Techniken wie prozessbegleitende Messungen, CMM-Prüfungen und zerstörungsfreie Prüfungen können Unternehmen sicherstellen, dass ihre Teile durchweg den strengsten Industriestandards entsprechen. Darüber hinaus ermöglichen Strategien zur kontinuierlichen Verbesserung, wie z. B. datengesteuerte Entscheidungsfindung und die Anwendung von Lean-Prinzipien, den Herstellern, in einer sich schnell entwickelnden Landschaft wettbewerbsfähig zu bleiben.

Qualitätskontrolle bei der,kundenspezifischen CNC-Bearbeitung, CNC-Bearbeitung,Six Sigma, schlanke Fertigung,intelligente Fertigung,Prüfmethoden,Inspektion

Verwandte Nachrichten

2025-04-10

2024-08-23

Offenlegung der Privatsphäre und Datenschutz

Bei Yixin Precision Hardware and Plastic Co., Ltd. legen wir großen Wert auf den Schutz der Privatsphäre unserer Kunden und Besucher. Als verantwortungsbewusstes Unternehmen ist es für uns oberste Priorität, sicherzustellen, dass alle personenbezogenen Daten vertraulich behandelt und gemäß den einschlägigen Vertraulichkeitsvereinbarungen genutzt werden.

Was bedeutet die Offenlegung der Privatsphäre für uns?

Die Offenlegung der Privatsphäre ist nicht nur unsere gesetzliche Verpflichtung, sondern auch ein Grundsatz, an den wir uns halten. Wir verpflichten uns zur strengsten Vertraulichkeit aller uns im Rahmen unserer Geschäftsbeziehung anvertrauten Informationen. Hierzu zählen sowohl personenbezogene Daten der Kunden als auch Geschäftsinformationen und Geschäftsgeheimnisse.

Wie wir Ihre Daten schützen

Um die Sicherheit Ihrer Daten zu gewährleisten, nutzen wir modernste Technologie und Sicherheitsmaßnahmen. Unsere Systeme sind darauf ausgelegt, Ihre Daten vor unbefugtem Zugriff, Missbrauch oder Verlust zu schützen. Darüber hinaus schulen wir unsere Mitarbeiter regelmäßig im Umgang mit sensiblen Daten und Datenschutzbestimmungen, um höchste Standards einzuhalten.

Offenlegung von Informationen

Es sei denn, wir haben ausdrücklich zugestimmt oder wir sind gesetzlich dazu verpflichtet. Im Übrigen geben wir personenbezogene Daten unserer Kunden oder Besucher nicht an Dritte weiter und achten bei der Beauftragung von Dienstleistern oder Partnerunternehmen mit der Datenverarbeitung darauf, dass auch diese strenge Datenschutzstandards einhalten.

deine Rechte

Als Kunde oder Besucher haben Sie das Recht auf Auskunft, Berichtigung, Löschung oder Einschränkung der Verarbeitung Ihrer Daten. Wenn Sie Fragen zu unserer Datenschutzerklärung haben oder Ihre Rechte ausüben möchten, kontaktieren Sie uns bitte.

Änderungen dieser Datenschutzrichtlinie

Wir behalten uns das Recht vor, diese Datenschutzrichtlinie jederzeit zu ändern oder zu aktualisieren. Bitte überprüfen Sie diese Seite regelmäßig auf Aktualisierungen.

Yixin Precision Metal and Plastic Ltd Verhaltens kodex

Bei Yixin Precision Metal Plastics Co., Ltd. legen wir großen Wert auf Integrität, ethisches Verhalten und Professionalität. Unser Verhaltenskodex ist das Rückgrat unserer Unternehmenskultur und verpflichtet alle Mitarbeiter und Partner zur Einhaltung höchster Standards in Bezug auf Geschäftsverhalten, Arbeitsumfeld und soziale Verantwortung.

1. Integrität und Ethik

Wir verpflichten uns zu ehrlichem, fairem und transparentem Handeln. Wir handeln stets nach höchsten ethischen Grundsätzen und vermeiden jede Form von Betrug, Bestechung, Korruption oder unlauteren Geschäftspraktiken.

2. Respekt am Arbeitsplatz

Wir legen Wert auf Vielfalt und schaffen ein Arbeitsumfeld, das von Respekt, Toleranz und Wertschätzung geprägt ist. Wir dulden keine Diskriminierung, Belästigung oder unangemessenes Verhalten jeglicher Art.

3. Datenschutz und Vertraulichkeit

Wir respektieren die Privatsphäre unserer Kunden, Mitarbeiter und Geschäftspartner und behandeln alle Informationen vertraulich. Wir schützen persönliche und geschäftliche Daten im Einklang mit den geltenden gesetzlichen Bestimmungen und internen Richtlinien.

4. Qualität und Kundenzufriedenheit

Wir sind bestrebt, qualitativ hochwertige Produkte und Kundenservice anzubieten. Unser Ziel ist es, die Bedürfnisse und Erwartungen unserer Kunden zu übertreffen und langfristige, vertrauensvolle Beziehungen aufzubauen.

5. Umweltverantwortung

Wir sind uns unserer Verantwortung gegenüber der Umwelt bewusst und bekennen uns zu nachhaltigem Wirtschaften. Wir streben danach, ressourceneffizient zu sein, Abfall zu minimieren und Umweltvorschriften einzuhalten.

6. Soziale Verantwortung

Wir tragen aktiv zum Wohlergehen der Gemeinden bei, in denen wir tätig sind. Durch ehrenamtliches Engagement, Spenden und andere Initiativen unterstützen wir soziale Projekte und tragen zu positiven Veränderungen bei.

7. Befolgen Sie Gesetze und Vorschriften

Wir halten uns strikt an alle geltenden Gesetze, Vorschriften und Standards der Länder, in denen wir tätig sind. Wir verpflichten uns zu einem hohen Maß an Compliance und Integrität bei allen unseren Geschäftsaktivitäten.

Bei Yixin Precision Hardware and Plastic Co., Ltd. ist der Verhaltenskodex nicht nur ein Dokument, sondern auch eine Verpflichtung gegenüber unseren Mitarbeitern, Kunden, Lieferanten und der gesamten Gesellschaft. Wir nehmen unsere Verantwortung ernst und streben täglich danach, höchste Standards zu erreichen